La stampa 3D ha tutte le carte in regola per supportare lo stampaggio plastica. La stampante 3D dimostra di essere uno strumento più che efficace per ottimizzare, velocizzare e migliorare il processo produttivo, anche per lo stampaggio plastica. Ma in che modo?

La drastica riduzione degli sprechi è un elemento importante per il settore industriale, che sta vivendo un’epoca di profondi cambiamenti normativi e di modalità di processi di produzione. La stampa 3D anche in questo senso, può essere un valido supporto.

Quali sono i vantaggi reali della stampa 3D nel settore dello stampaggio plastica?

Personalizzazione parti

Con una stampante 3D in casa, la modifica di un determinato prodotto è immediata.

Per il settore della plastica poi, dove la produzione è di tipo massivo, capita però la necessità di avere una commessa con unità di produzione minori rispetto allo standard.

Avvalersi di additive manufacturing nello stampaggio della plastica quindi risulta la mossa vincente per portare a casa l’ordine e tenere il cliente vicino.

Realizzazione tool aziendali

Un tool aziendale è un prodotto pronto all’uso come gran parte di ciò che può essere realizzato con la stampa 3D. La possibilità di utilizzare immediatamente un tool è sostanzialmente una condizione migliorativa all’ennesima potenza.

La realizzazione in-house di tool per il settore dello stampaggio della plastica vuol dire dimezzare la tempistica e l’investimento dovuto allo stampo, che potrebbe essere un blocco importante.

Alleggerire tempi e costi di intervento permette di realizzare prodotti, in alcuni casi, davvero unici e funzionali oltre le aspettative.

Geometrie complesse realizzabili senza dover impiegare cifre e tempo enorme

Le geometrie complesse implicano impegno e tempo. Questo vuol dire che non sempre, ahimè, si possono realizzare con metodi più o meno tradizionali.

In questo senso la stampa 3D nel settore della plastica calza perfettamente, perché è in grado di stampare dei modelli che, diversamente, non potrebbero vedere la luce.

Il minimo dettaglio, il sottosquadro difficile da riprodurre, le misure fuori standard: questi elementi sono il pane quotidiano della stampa 3D e della sua abilità di arrivare laddove le normali lavorazioni non riescono a giungere.

Facciamo chiarezza…

Il 2023, per produttori italiani di macchinari, attrezzature e stampi per plastica e gomma chiuderà in crescita del 3,2% con la Lombardia capofila di settore. Un risultato in positivo, a fronte di periodi complessi da un punto di vista di crescita economica, che non strizza di certo l’occhio al 2024.

Ad essere un risultato interessante di certo è l’export, con il ben 70% di produzione italiana destinata ad altri Paesi, in particolari europei, dove il Made in Italy rimane un punto di riferimento di alto livello.

(Fonte dati)

Puntare sull’alta qualità e sulla unicità e competitività del prodotto è una delle soluzioni per tenere testa alle oscillazioni economiche e di mercato di questo periodo storico. E in questo l’additive manufacturing, diventa un grande, grandissimo supporto.

Via libera quindi all’uso delle stampanti 3D, all’evoluzione digitale e all’innovazione tecnologica, in qualsiasi forma aiuti a generare qualità. La capacità di realizzare applicazioni anche molto diverse fra loro è proprio uno dei punti di forza della stampa 3D.

Scopri il caso studio: Productive Plastics, una storia di stampa 3D, tradizione e grande esperienza

Productive Plastics é un’azienda con sede in Winsconsin (USA) che si occupa di produzione di plastica tramite termoformatura a livello industriale. Obiettivamente, però, la sua è una esperienza paragonabile a quelle di un’azienda italiana del settore.

Productive Plastics è specializzata nella termoformatura industriale di componenti per uso finale.

Laddove è possibile ridurre gli sprechi, l’azienda mette in atto strategie finalizzate, come l’allineamento corretto della dimensione di morsetti, parti e stampo consente loro, e ai loro clienti, di risparmiare migliaia di dollari.

Il morsetto personalizzato

La storia del morsetto realizzato in-house da Productive Plastics è emblematica. La realizzazione di un elemento per gli interni di una carrozza ferroviaria comportava il fatto che i parametri dello stampo avevano una distanza eccessiva dei morsetti dallo stampo stesso.

L’unico modo in cui era possibile ottenere il risultato sperato era usare un fissaggio specifico oppure scegliere un foglio di materiale più grande.

Il morsetto di fissaggio (parte di colore grigio chiaro) assicura il corretto distanziamento tra lo stampo (verde chiaro) e il telaio di fissaggio (struttura metallica).

Il morsetto di fissaggio (parte di colore grigio chiaro) assicura il corretto distanziamento tra lo stampo (verde chiaro) e il telaio di fissaggio (struttura metallica).

Un foglio di dimensioni maggiori è anche più pesante, il che comporta un costo per parte più elevato e un incremento degli sprechi. Inoltre, esternalizzare la lavorazione meccanica di morsetti personalizzati ritarda di due/tre settimane il tempo di consegna.

La stampa 3D in-house di Fuse 1 di Formlabs, per la realizzazione di morsetti di fissaggio, ha consentito di usare fogli di dimensioni ottimali, risparmiare denaro e ridurre gli sprechi, evitando al contempo ritardi della produzione.

La soluzione provvisoria ed efficace

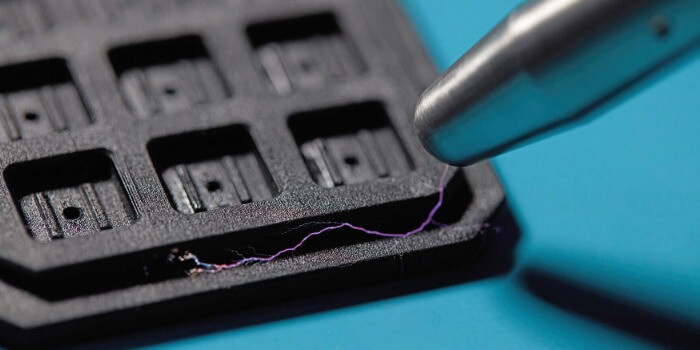

Capita che si rompano macchinari, o parte di essi. In questo caso, l’apparecchio per la formatura sottovuoto ha subito un danno e il girante della pompa si è rotto. Il team prevedeva dalle sei alle otto settimane di tempo per la sostituzione completa del pezzo. Anche in questa esperienza è stata ancora una volta l’utilizzo di Fuse 1 di Formlabs, con il Nylon 12 Powder.

Grazie alla progettazione con SOLIDWORKS, il girante è stato riprodotto in poco tempo e subito dopo stampato.

Il reperimento dei componenti è, a volte, non semplice. Si tratta di ritardi nella catena di fornitura, spesso e volentieri, che producono rallentamenti sull’intera tabella di marcia.

Questo succede anche a colossi come Productive Plastics, il quale ha deciso di stampare in 3D uno dei componenti di piccole dimensioni che solitamente ricevono da aziende che si occupano di stampaggio a iniezione.

Un primo piano (a destra) e un’immagine ingrandita (a sinistra) del girante stampato in 3D, inserito perfettamente nella pompa sottovuoto della termoformatrice industriale.

Un primo piano (a destra) e un’immagine ingrandita (a sinistra) del girante stampato in 3D, inserito perfettamente nella pompa sottovuoto della termoformatrice industriale.

ll componente può essere inserito in un apparecchio usato presso le strutture di assistenza sanitaria per coprire le aperture non in uso, come i collegamenti al circuito endovenoso o altri sistemi di erogazione di fluidi, ed è stato stampato grazie all’uso della Nylon 12 Powder sulla Fuse 1 di Formlabs.

Conclusioni

E quindi, supporto o competitor? La risposta come sempre non è univoca.

La stampa 3D in molti casi può essere un supporto, la verticalità delle sue potenziali applicazioni è talmente vasta che è possibile trovare sempre una sua giusta collocazione all’interno dei processi aziendali.

Quantomeno che sia un valido aiuto per quelle commesse difficilmente gestibili con i macchinari tradizionali, senza ricorrere all’esternalizzazione.

Sei interessato a scoprire quali sono altre applicazioni possibili con la stampa 3D nel settore dello stampaggio plastica?