Diciamo le cose come stanno: nel mondo industriale la ricerca e sviluppo, punto zero della genesi di processi e prodotti futuri, dovrebbe avere un posto di grande rilievo. Quasi fondamentale anche in veste di supporto per la stampa 3D metallo e ceramica.

Dagli strumenti più semplici a quelli più complessi che usiamo per lavorare: tutto questo arriva dalla ricerca, dal perseguire obiettivi di studio, da esperimenti e test su materiali e progetti.

Del resto, se oggi abbiamo una macchina per andare al lavoro o possiamo prendere un aereo per andare in America, è proprio grazie alla ricerca e allo sviluppo tecnologico.

La stampa 3D metallo e ceramica con Innovent X di Desktop Metal e non solo, insieme a specifici materiali ideali per il settore industriale, è quella che offre possibilità, come dire, verticali. O meglio ancora, un panorama con scenari interessanti.

In particolare, i più intriganti sono quelli che descrivono i sistemi di stampa 3D disponibili come strumenti con i quali ci si può studiare, fare ricerca, formarsi e rendersi operativi per la produzione.

Approccio open e verticale

È open e verticale l’approccio adottato dai sistemi di stampa 3D (anche per ceramica), più per il mondo dell’industria.

Per open intendiamo la possibilità di studiare nuovi materiali o lavorare con quelli già esistenti in maniera proficua, mentre per verticale intendiamo la sensazione che più materiali, pur diversi per caratteristiche fisiche e meccaniche, possano diventare veri e proprie parti stampate in 3D con uno stesso sistema di stampa.

Questo approccio consente davvero di spalancare le ali alla produzione: più possibilità di sperimentazione abbiamo, maggiori sono i risultati di qualità che si possono ottenere, sia per studio che per l’adozione di applicazioni, magari fino a poco tempo prima impensabili.

La stampa 3D industriale offre diverse soluzioni riguardo questo tema.

Una delle ultime (anche se non proprio in termini cronologici), tendenze, è quella di utilizzare sistemi di stampa 3D che possano gestire in maniera confidente e semplice polveri di diversa granulometria e conformazione, arrivando a costruire parti con caratteristiche meccaniche e di estetica realmente impressionanti.

Parliamo, per esempio, di stampanti 3D per polveri di metallo e la ceramica, con al loro interno un approccio di tecnologia che permette la gestione delle diverse granularità.

Fantascienza? No. queste sono le soluzioni che permettono alle persone di risolvere le loro necessità, in maniera autonoma e semplice da un punto di vista di gestione. Anche se si tratta di strumenti più di nicchia.

L’identikit

Abbiamo bisogno di un disegnatore professionale come per le scene del crimine, per identificare la stampante 3D ideale a questo duplice utilizzo? No, certo che no.

Sappiamo da soli che il motto “più semplice è, meglio è” è un inestimabile punto di partenza. E che quando siamo di fronte a uno strumento di valore, lo riconosciamo subito.

E quindi un software di facile approccio e utilizzo, prima di tutto.

Se si parla di polveri poi, si sa, la loro gestione è riconosciuta come tutt’altro che semplice.

Ma se esiste un modo per movimentare il materiale in questo stato, in maniera facile e agevole, allora sarebbe il secondo punto importante da tenere conto.

E, infine, una facilità d’uso anche per i vari componenti del sistema.

Un salto di qualità

Fare un salto di qualità nella produzione industriale, per mettere sul mercato strumenti che rilascino prodotti o applicazioni di alto livello e uniche, è il desiderio di ogni imprenditore e uno dei più ambiziosi obiettivi.

Dietro questa visione ci stanno pochi, ma indispensabili prerequisiti.

Tecnologie, materiali e strumenti adeguati all’obiettivo personale.

Come questo poi venga perseguito è sempre un percorso immaginato e mai possibile da stabilire in partenza.

L’aiuto da parte della stampa 3D.

.jpg.aspx)

Quello che non manca sul mercato, sono proprio i prerequisiti di cui sopra. La bravura imprenditoriale sta nel selezionare quelli giusti per il proprio scopo.

La scelta di strumenti non manca, così come le tecnologie disponibili per lavorare o i materiali già collaudati.

La decisione per l’utilizzo di ogni singolo elemento però, fa la differenza.

Gli esempi concreti

Il panorama industriale è pieno di casi di successo, inteso come risoluzione delle necessità. Ed è bello poter condividere qualcosa di positivo che smuova la curiosità su uno specifico argomento.

E’ il caso di FreeFORM Technologies, azienda statunitense che, nello studio di applicazioni robotiche e di end-of-arm tooling, si è trovata a dover sviluppare un end-of-arm tool per l’ispezione di volumi importanti, con il requisito di altissima precisione.

L’utilizzo di Innovent X di Desktop Metal, insieme al materiale 17-4 PH ha rappresentato la svolta per il buon fine dell’applicazione.

I benefici derivanti dall’utilizzo non sono banali.

Il software generativo ha prodotto un design leggero, impossibile da produrre se non con la stampa 3D.

In questo caso, la tecnologia Binder Jetting costa un quarto del prezzo di altre tecnologie.

I materiali finali hanno soddisfatto gli standard richiesti e i requisiti del cliente.

La testimonianza di Chris Aiello, VP of Business Development, FreeFORM Technologies, riguardo questa esperienza, la dice lunga sul valore dei risultati.

“Avremmo potuto optare per un design più semplice in alluminio ma il pezzo sarebbe stato in realtà più pesante per ottenere la stessa resistenza del 17-4PH. Seguendo questo tipo di progettazione generativa organica, abbiamo ridotto il carico utile complessivo sulla macchina: questo, probabilmente, allungherà la vita del robot del cliente”.

I neutroni

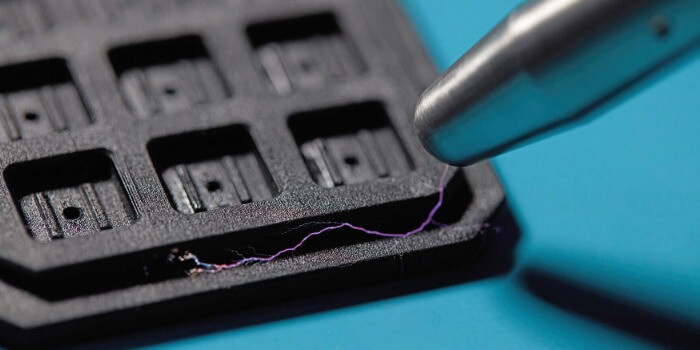

Spostiamoci in Danimarca, a Hørsholm. JJ X-Ray è un’azienda che vuole produrre un collimatore 2D per neutroni anche con design più spinti di quelli utilizzati.

L’utilizzo ancora una volta con Innovent X, ha permesso all’azienda di spingersi oltre con il software di design generative, proprio perchè la possibilità era reale.

L’utilizzo della ceramica, come materiale di costruzione, ha completato il quadro.

“Ci aspettiamo che i progetti avanzati e complessi che possiamo ottenere con i collimatori stampati in 3D aprano nuove opportunità di ricerca e sviluppino ulteriormente il campo”, spiega la dott.ssa Isja de Feijter Application Specialist in JJ X-Ray.