Con il contributo di chi le ha già usate sul campo, scoprire i vantaggi di alcune tra le più performanti resine sul mercato con cui Formlabs, grazie alla stampa 3D, permette di ampliare il ventaglio di nuove applicazioni in numerosi ambiti industriali.

Formlabs propone quattro resine ad alte prestazioni per la stampa 3D, con caratteristiche uniche e straordinarie che aprono la strada a innovative applicazioni. I loro nomi sono Flame Retardant Resin, High Temp Resin, ESD Resin e Silicone 40A Resin.

Flame Retardant Resin è il primo materiale autoestinguente per la stampa 3D stereolitografica (SLA) con certificazione UL 94 V-0, ideata per il settore manifatturiero, aerospaziale e medico, nonché per quello dei trasporti, dell’aviazione e dell’elettronica.

La High Temp Resin offre la più alta temperatura di distorsione termica tra tutte le resine Formlabs ed è adatta a stampare parti precise e dettagliate con un’alta stabilità termica.

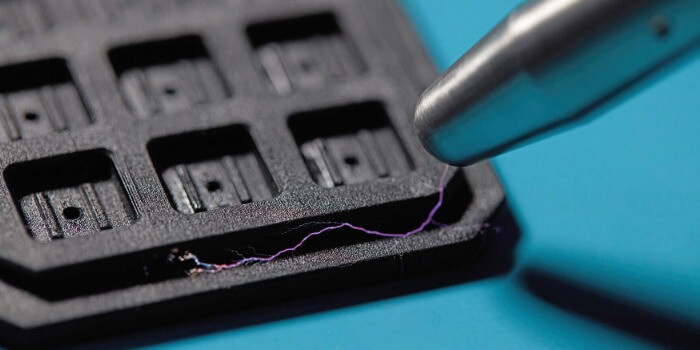

ESD Resin è un materiale pensato per coloro che desiderano meno rischi e aumentare la produttività delle linee di produzione di componenti elettronici.

Silicone 40A Resin è infine il primo materiale di stampa 3D Formlabs in puro silicone a un prezzo accessibile.

Scopriamo ora le straordinarie caratteristiche di ognuna attraverso il racconto di casi studio reali.

Avance Design sceglie Flame Retardant Resin per accorciare i cicli di sviluppo prodotto

Da quando Avance Design ha iniziato a utilizzare la nuova Flame Retardant Resin di Formlabs, il primo materiale autoestinguente per stampa 3D SLA con certificazione UL 94 V-0, ha visto accorciare il proprio ciclo di sviluppo e ridurre i costi e la manodopera associati alla produzione di parti con certificazione UL 94.

L’azienda di sviluppo prodotto e consulenza ingegneristica di Indianapolis (USA) utilizza tre stampanti SLA per sviluppare prodotti per la medicina, la robotica, l’architettura e l’elettronica.

Uno dei clienti di Avance Design è Energy Access, azienda produttrice di soluzioni personalizzate per la ricarica delle batterie di apparecchi elettronici in diversi settori: medicale, difesa, industria pesante, sicurezza e robotica.

L’azienda si è affidata ad Avance Design per sviluppare alloggiamenti personalizzati per le batterie, in grado di garantire sicurezza e integrazione nei sistemi esistenti. La sfida principale non riguardava tanto la progettazione, quanto l’adattamento delle proprietà dei materiali stampati in 3D a quelle dei componenti prodotti in serie, con l’obbligo di rispettare la certificazione UL 94 contro i rischi di combustione.

In passato, per ottenere resistenza, finitura superficiale e autoestinguenza, Avance ricorreva a complessi processi di fusione del poliuretano, che richiedevano settimane di lavorazione per piccoli lotti. Con l’introduzione della Flame Retardant Resin di Formlabs, il flusso di lavoro è stato radicalmente semplificato: dal file CAD si passa direttamente alla parte finita, riducendo drasticamente tempi e passaggi produttivi.

Un ordine di 20 componenti oggi viene evaso da Avance Design in una settimana, garantendo standard di sicurezza e continuità di assemblaggio.

“La possibilità di ottenere una parte stampata in 3D che assomiglia in tutto e per tutto a una termoplastica, con finitura eccellente, dettagli precisi e proprietà meccaniche simili a quelle delle parti stampate a iniezione è un vantaggio enorme, anche in termini di tempo. Con la Flame Retardant Resin possiamo passare dal design in CAD alla parte finale senza tutto il lavoro addizionale necessario per altri metodi”, ha affermato Tony Parker, direttore di Avance Design.

Il laboratorio Google Advanced Technology and Projects (ATAP) si affida alla High Temp Resin

Il laboratorio Google ATAP, centro di ricerca avanzata dedicato allo sviluppo di prodotti hardware, si è trovato di fronte a un ostacolo nella fase di pre-produzione di un dispositivo indossabile sovrastampato: la catena di fornitura rallentava i test di validazione, con tempi di attesa di tre settimane e costi elevatissimi per i primi articoli.

La soluzione è arrivata con la High Temp Resin di Formlabs, il materiale per stampa 3D SLA caratterizzato dalla più alta stabilità termica.

Il team ha stampato inserti surrogati dimensionalmente accurati e sufficientemente robusti per resistere a iniezioni di TPU oltre 250 °C e 27.000 psi, condizioni al limite delle specifiche del materiale.

Le parti stampate hanno sostituito perfettamente i circuiti elettronici reali nei test, riducendo i tempi di sviluppo da tre settimane a soli tre giorni e abbattendo il costo unitario da 100 dollari a 0,80. Il risparmio complessivo ha superato i 100.000 dollari, consentendo test multipli e una maggiore agilità di processo.

Con questa soluzione, ATAP ha dimostrato come la stampa 3D e la resina High Temp possano colmare il divario tra prototipazione e produzione, offrendo rapidità, flessibilità e riduzione dei rischi lungo tutta la filiera.

“Il fatto che siamo stati in grado di chiudere lo strumento su materiale stampato in 3D e usarlo con l’iniezione ad alta pressione, senza nemmeno una sbavatura, è davvero straordinario. Se non avessimo utilizzato la High Temp Resin di Formlabs, non ci saremmo mai riusciti” – afferma David Beardsley, manager del negozio di modelli per il laboratorio Google ATAP.

HAVEN ha ridotto fino al 90% il costo e il tempo di realizzazione delle parti a prova di scariche elettrostatiche grazie a ESD Resin

HAVEN, azienda canadese specializzata in soluzioni per la qualità dell’aria indoor, ha introdotto la ESD Resin di Formlabs per superare una criticità cruciale: la protezione dei componenti elettronici sensibili dalle scariche elettrostatiche.

In passato, la mancanza di adeguati protocolli ESD aveva compromesso alcuni dispositivi, danneggiando il laser integrato nei rilevatori.

Da allora la conformità ESD è diventata un requisito imprescindibile in produzione.

Fino al momento in cui si è affidata alla lavorazione del metallo esternalizzata, HAVEN ha dovuto affrontare tempi e costi aggiuntivi; ora, grazie alla ESD Resin, l’azienda può stampare internamente con le stesse stampanti SLA Form 3 e Form 3L già utilizzate per il design, ottenendo componenti conformi, rapidi da produrre e adatti sia alla prototipazione, sia alla produzione.

Questa integrazione elimina il ricorso a fornitori esterni, accelera i cicli di sviluppo e rende HAVEN più agile e scalabile.

L’azienda può ora mantenere la linea produttiva originaria con fissaggi in metallo e parallelamente avviarne una seconda, più flessibile ed economica, basata su fissaggi stampati in 3D con ESD Resin.

FINIS, Inc. introduce la Silicone 40A Resin nel workflow di sviluppo prodotto

FINIS, Inc., azienda californiana leader nelle attrezzature per il nuoto, ha introdotto la Silicone 40A Resin di Formlabs per accelerare lo sviluppo dei propri prodotti. In passato la prototipazione di parti in silicone avveniva tramite stampi e colata, con tempi lunghi e costi elevati.

Grazie alle stampanti con tecnologia SLA di Formlabs e ala scelta del materiale adeguato, il team guidato da David Beittel può produrre in-house componenti morbidi, flessibili e resistenti in una sola notte, con proprietà quasi identiche a quelle del silicone di produzione.

Durante i test interni, in acqua e fuori, il materiale ha mostrato impermeabilità, resilienza e un ritorno elastico nettamente superiori rispetto alle resine simili al silicone, consentendo operazioni rapide e una prototipazione realistica.

![]()

La resina ha trovato applicazione in diversi progetti: dalle guarnizioni per gli Smart Goggle, con pulsante integrato e impermeabile, agli accessori per migliorare la stabilità delle cuffie subacquee, fino alle estensioni delle pinne a sirena, dove flessibilità e resistenza a sollecitazioni ripetute sono state decisive.

Rispetto ai metodi di produzione tradizionali come lo stampaggio a iniezione o la colata di uretano, che richiedono settimane o mesi di lavorazione, la stampa 3D con Silicone 40A Resin consente di ridurre drasticamente i tempi di sviluppo prodotto, testare più varianti e perfezionare i design prima della produzione definitiva.

L’elasticità e la fedeltà al materiale finale rendono questa resina uno strumento strategico per innovare con rapidità, seguendo da vicino le esigenze del mercato.

Trovi questi temi interessanti?