garantendo numerosi benefici e vantaggi funzionali proprio in combinazione alla manifattura additiva.

La versatilità del Design for Additive Manufacturing

“Per lavorare con la progettazione DfAM occorrono competenze legate all’aspetto ingegneristico e tecnico-progettuale, che devono convivere con un gusto e un’attenzione per gli aspetti estetici relativi al design e all’innovazione di prodotto. Questo è il fondamento del nostro operare per il Design for Additive Manufacturing”. – afferma Simona Arena.

“Grazie alla conoscenza di tutte le tecnologie e dei materiali per la stampa 3D disponibili oggi sul mercato e delle principali metodologie di progettazione, quando siamo chiamati per una consulenza, prima di iniziare a progettare l’oggetto scegliamo attentamente la tecnologia migliore per quel particolare prodotto, studiamo le forme, i materiali, le soluzioni più innovative e performanti per raggiungere il miglior risultato sotto tanti punti di vista”.

Ma dove sta davvero la versatilità del DfAM?

In secondo luogo, possiamo definire il design for additive un metodo versatile, giacché tiene conto del miglior bilanciamento fra tecnologie, forme e materiali.

comportamento del materiale stesso, per questo puntiamo molto sul bilanciamento tra

questi elementi”.

Infine, “bisogna sottolineare che il DfAM è versatile anche in termini di settori produttivi perché è un tipo di approccio progettuale adattabile alle esigenze di tantissimi mercati e settori”.

Ovunque infatti, una produzione ottimizzata in termini di materiali e di tempi lavoro, rappresenta un successo. Per questo, in qualunque settore applicativo, il DfAM risulta vincente.

Capitale umano e software: binomio vincente

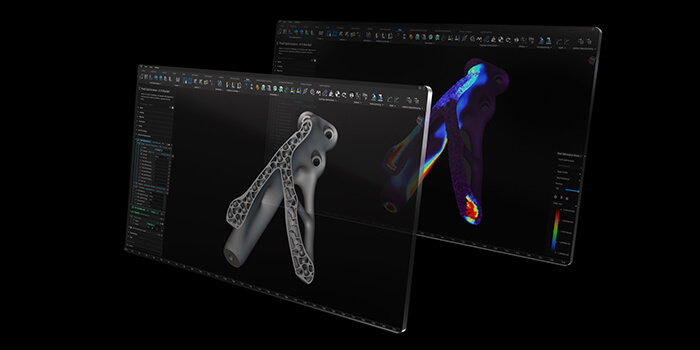

strumento software che dà questa possibilità, rendendo rapidi i processi e gli interventi durante tutte le fasi di progettazione e ingegnerizzazione dei componenti. È uno dei software che meglio si sposa col tipo di progettazione che facciamo”.

Combina, infine, le potenti capacità di ottimizzazione topologica per stampa 3D con i processi avanzati e personalizzati sulle esigenze del cliente per trarre il massimo profitto dalle applicazioni di additive manufacturing.

In conclusione: perché utilizzare il Design for Additive Manufacturing?

“Ad oggi molte aziende ancora non conoscono il valore aggiunto del DfAM in progettazione. – commenta Simona Arena. “Non tutti sanno che con la modellazione di strutture lattice più o meno complesse, con l’ottimizzazione delle geometrie e lo studio di nuove forme ispirate alla natura si possono risolvere problemi funzionali e aumentare le performance di uncomponente.

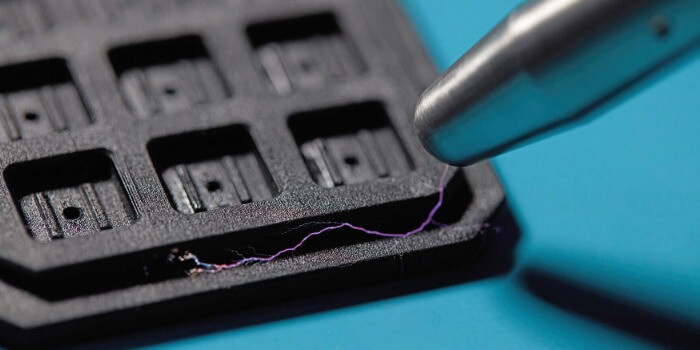

Il DfAM è l’approccio ideale, per esempio, quando l’obiettivo della riprogettazione è l’alleggerimento, o per ottenere un miglior scambio e passaggio dei flussi, per sortire performance migliori da parte del componente o per migliorare il comportamento di determinati materiali aumentandone la resistenza.

Grazie alle strutture lattice con materiali morbidi, ad esempio, siamo riusciti a migliorare la resistenza all’impatto e la protezione all’urto, un obiettivo molto interessante per il settore calzaturiero.” Ci sono poi ulteriori vantaggi che derivano dall’applicare il DfAM in progettazione: una sensibile riduzione del time to market, il calo dei tempi di produzione e una conseguente diminuzione dei costi stessi di produzione, infine, una generale ottimizzazione dei costi di processo.

“Vediamo notevoli margini di crescita per il futuro del Design for Additive Manufacturing. – Conclude Simona Arena. “Più le aziende punteranno sulla manifattura additiva per andare in produzione, e non solo per la prototipazione, più il DfAM diventerà strategico e imprescindibile. D’altra parte, anche la stampa 3D sta vivendo ora una diffusione molto ampia delle sue tecnologie. Puntozero 3D, insieme ad Energy Group, continua a fare ricerca e sviluppo al proprio interno e in collaborazione con le maggiori Università Politecniche sia rispetto ai materiali sia rispetto a nuove soluzioni progettuali. Sul fronte materiali, soprattutto, la crescita è entusiasmante e non ci tiriamo indietro ogni qual volta si presenta l’occasione di fare sperimentazione spinta e testare le metodologie di DfAM su materiali davvero innovativi”.