Quando parliamo di trattamenti di post produzione con la stampa 3D, facciamo riferimento a una realtà che parla da sola grazie ai risultati tangibili che mostrano come gli standard qualitativi raggiungibili sono già ottimi, avanzati e specifici.

La post produzione effettuata con l’ecosistema Fuse 1 di Formlabs di parti stampate in 3D è uno di quei processi che non smentisce il potenziale successo di questi trattamenti.

Prendiamo in esame i diversi step che completano il workflow di lavorazione e vediamo in che modo Formlabs, con le soluzioni dell’ecosistema Fuse 1, è riuscita a semplificare il flusso, con risultati estetici e funzionali di qualità superiore.

Il workflow di produzione di parti utilizzando polvere di polimeri plastici come PA11 e PA12 nella manifattura additiva prevede uno step importante: la post produzione, che interviene dopo la fase di stampa per conferire alle superfici dei componenti stampati qualità estetiche e funzionali superiori. Senza questa fase il risultato del processo di stampa non sarebbe lo stesso.

Nel caso specifico delle tecnologie di stampa SLS (sinterizzazione laser selettiva), la post produzione per stampa 3D interviene dopo l’estrazione delle parti realizzate: in primis, le pulisce rimuovendo la polvere in eccesso; poi, agisce sulle superfici dei componenti attraverso diversi trattamenti, tra cui la levigatura, la burattatura, la lucidatura, la deposizione di rivestimenti superficiali e la verniciatura.

Dall’estrazione delle parti stampate alla sabbiatura

Dopo aver stampato e rimosso i pezzi dalla stampante 3D, bisogna eseguire tre passaggi fondamentali: l’estrazione delle parti, il recupero della polvere e la sabbiatura. Questo processo, o workflow, viene semplificato e velocizzato dall’intervento di due soluzioni che appartengono all’ecosistema Fuse 1 di Formlabs: Fuse Sift, la stazione di recupero delle polveri, e la soluzione di sabbiatura Fuse Blast.

Step 1: Estrazione delle parti

Prima della fase di post produzione, occorre che le parti stampanti in 3D con tecnologia SLS si raffreddino, processo che nel caso di una Fuse 1+ 30W con camera piena può richiedere fino a metà del tempo di stampa. Dopo il processo di raffreddamento – che richiede due fasi per il completamento – si procede all’estrazione delle parti.

La Fuse Sift solleva lentamente la tavoletta di polvere consentendo di estrarla dalla camera di stampa e di separare le parti sinterizzate dalla polvere non sinterizzata, mentre una ventola indirizza la polvere dispersa verso un filtro. Con la Fuse Blast, basteranno cinque minuti per estrarre le parti dalla tavoletta di polvere della Fuse Sift e spostare quelle ancora impolverate nel cestello, dove saranno pulite.

Step 2: Recupero della polvere

Al termine di una stampa con una stampante della serie Fuse, la polvere che non è stata sinterizzata può essere recuperata e riutilizzata, così da ridurre gli sprechi e il costo dei materiali.

La Fuse Sift recupera la polvere residua e la buratta per miscelarla con polvere nuova da usare in stampe future. La percentuale di polvere nuova aggiunta viene chiamata ”tasso di rigenerazione” e può variare in base a materiali, ambienti di stampa e marca dell’apparecchio.

Step 3: Sabbiatura

Per una perfetta rifinitura, dopo la pulizia di base si consiglia di sottoporre le parti SLS a un processo di sabbiatura. Ciò è particolarmente utile per rimuovere la Surface Armor semi-sinterizzata dai dettagli negativi, che sono talvolta difficili da raggiungere con una spazzola.

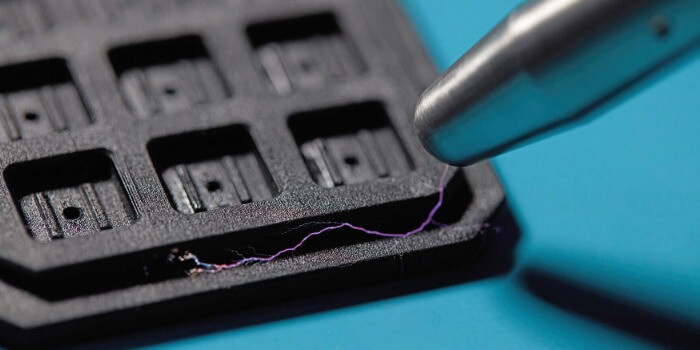

Le parti stampate vengono quindi spostate nella Fuse Blast per rimuovere la polvere grazie all’azione combinata di aria compressa, materiali di levigazione abrasivi e rotazione del cestello.

Fuse Blast di Formlabs è la prima soluzione di sabbiatura automatizzata che può essere utilizzata per completare l’ecosistema SLS della serie Fuse o come sabbiatrice compatibile con qualsiasi stampante 3D a fusione del letto di polvere.

Fuse Blast consente di pulire le parti senza intervento umano in soli dieci minuti e garantisce risultati uniformi grazie a programmi predefiniti. Le parti estratte risultano pulite al tatto grazie allo ionizzatore in linea, che impedisce alla polvere residua di depositarsi nuovamente sulle parti.

L’automatizzazione del processo di pulizia e di rimozione della polvere non solo consente all’operatore di avere più tempo da dedicare ad attività a più alto valore aggiunto, ma riduce anche gli effetti usuranti sul corpo e la necessità di utilizzare sistemi di ventilazione nell’area di lavoro. L’integrazione del Fuse Blast Polishing System consente di semplificare un workflow manuale che richiederebbe l’utilizzo di più apparecchi e diverse ore di manodopera.

Tecniche avanzate di post produzione di parti SLS

Oltre alla sabbiatura, per conferire alle parti in plastica realizzate con la stampa 3D SLS vantaggi meccanici aggiuntivi e un miglior aspetto si può ricorrere a ulteriori trattamenti superficiali di post-processing, quali: levigatura, rivestimento e verniciatura.

Ognuno di questi processi ha i propri vantaggi e svantaggi e può influire in misura diversa sulle proprietà dei materiali. Quando si esaminano questi workflow, per decidere se integrare apparecchi in-house e formare il personale oppure esternalizzare il processo, è importante tenere conto del budget a disposizione e delle competenze necessarie.

Tre differenti tecniche per la levigatura di parti SLS

Dopo la pulizia e la sabbiatura, la superficie delle parti realizzate con la stampa 3D SLS risulta granulosa. È possibile a questo punto applicare tre tecniche di levigazione: la lucidatura con materiale abrasivo, la burattatura, che rimuove delicatamente il materiale, e la levigatura a vapore, che conferisce alle parti una finitura lucida.

Lucidatura

Nella lucidatura con materiale abrasivo, un flusso ad alta pressione di sfere di materiale polimerico speciale – progettato appositamente per questo processo – viene portato a contatto con la superficie del pezzo stampato per compattarla. Così facendo si ottiene una riduzione della ruvidità e della porosità, in modo tale che la finitura superficiale risulti lucida e pronta per la tintura.

I risultati della lucidatura con materiale abrasivo sono simili a quelli ottenuti con la burattatura, ma grazie alla concentrazione del materiale su superfici specifiche il processo è molto più rapido: rispetto alle 2-4 ore richieste dalla burattatura, con Fuse Blast bastano solamente 15 minuti per ottenere parti pulite, lisce, resistenti ai graffi, pronte per la tintura e con una finitura semilucida professionale.

Grazie al Fuse Blast Polishing System, il nuovo componente aggiuntivo di Fuse Blast, si può aggiungere alla funzione di pulizia anche quella di finitura superficiale. Questo passaggio può essere effettuato in modo automatico grazie a programmi predefiniti, oppure manualmente con un ugello direzionabile nel caso di parti delicate o complesse.

Burattatura

La burattatura, detta anche vibrolucidatura, è un processo di finitura che leviga la superficie delle parti realizzate con la stampa 3D SLS posizionandole all’interno di un buratto (lo strumento apposito) insieme ad altri materiali. Si ottiene così una finitura da opaca a semilucida che risulta satinata e liscia al tatto.

Le lucidatrici a vibrazione sono dotate di una vasca, un cilindro o un tamburo che agita le parti insieme a pellet di diversi materiali, come schegge di ceramica, plastica o materiale organico come i gusci di noce, che abradono delicatamente la superficie.

I tempi di ciclo generalmente variano da due a otto ore e le macchine sono in grado di operare senza supervisione di personale tecnico.

Levigatura a vapore

La levigatura a vapore consiste nell’immergere le parti realizzate tramite stampa 3D SLS in solventi chimici vaporizzati che provocano una fusione chimica controllata del materiale stampato in 3D, riempiendo minuscole cavità e formando una copertura liscia e lucida intorno alla parte. L’effetto di levigatura non è limitato alle geometrie visibili, ma interessa anche le parti complesse con canali interni o altri dettagli negativi. Tramite levigatura a vapore è possibile conferire alle parti SLS una finitura superficiale e una resistenza paragonabili a quelle delle parti realizzate mediante stampaggio a iniezione.

Con VX1 di ASM, la levigatura a vapore per parti stampate in SLS è user friendly e accessibile

Sul mercato è disponibile una soluzione accessibile e di semplice utilizzo perfetta per realtà industriali che hanno scelto di eseguire la produzione 3D internamente e stanno per muovere i primi passi nel mondo del post-processing.

Si tratta della VX1 di ASM, distribuita in Italia da SolidManufacturing: una macchina “entry-level”, facile da usare, conveniente ed economica, che offre una soluzione all-in-one per la levigatura a vapore, senza rinunciare a un approccio industriale professionale.

La VX1 è ideale per ottenere in poco tempo risultati superficiali di altissima qualità su parti stampate in 3D con tecnologia SLS.

Grazie all’azione del vapor smoothing di VX1 è possibile ottenere superfici lisce, resistenti a sollecitazioni di tipo differente o anche variazioni di temperatura. Questo tipo di trattamento di post produzione è fondamentale non solo per migliorare l’estetica del pezzo e il touch feeling ma anche per prolungarne il ciclo di vita e la qualità meccanica.

Con VX1 il workflow diventa semplice e intuitivo: il trattamento della parte stampata in 3D avviene in modalità no contact durante la levigatura a vapore, garantendo un processo pulito e libero da interventi manuali.

Il post-processing con VX1 di ASM permette di ottenere risultati simili a quelli di uno stampo a iniezione, per estetica e impatto visivo.

L’approccio rivolto alla sostenibilità, con occhio attento all’utilizzo di materiali senza agenti pericolosi e all’ottimizzazione dei consumi rende VX1 di ASM un prodotto ancor più interessante nel panorama dei sistemi per il post processing entry level.

I 6 vantaggi del post processing con VX1:

- User-friendly. Post processing facile da usare con comandi intuitivi.

- Materiali protagonisti. PA12 ma anche PA11, TPU e PP sono i materiali supportati da VX1 e dai più diffusi sistemi di stampa 3D a polvere.

- Risultati eccellenti e di qualità professionale.

- Sicurezza garantita. Gli agenti di trattamento sono approvati FDA per il contatto alimentare e non vi è presenza di materiali pericolosi.

- Configurazione semplificata grazie all’approccio plug and play.

- Rispetto per l’ambiente. Le cartucce hanno un’alta durata e il consumo energetico è ottimizzato.

Il ruolo dei rivestimenti e della verniciatura sui componenti stampati in 3D con i sistemi SLS

Rivestire le superfici esterne di una parte stampata in 3D con un materiale ad alte prestazioni conferisce proprietà aggiuntive che il materiale stampato in 3D non può ottenere autonomamente. Tali proprietà includono una maggiore resistenza, conduttività o resistenza chimica.

Esistono molte opzioni per il rivestimento delle parti realizzate con la stampa 3D SLS ed è anche possibile stratificare diversi rivestimenti per ottenere diverse proprietà. I componenti prodotti in SLS possono essere rivestiti con diversi materiali: metalli, tra cui cromo, nichel, zinco e titanio; materiali ceramici; polveri e, infine, rivestimenti polimerici liquidi.

Se c’è la necessità di intervenire per modificare il colore della superficie di un prototipo o di un componente stampato, si può ricorrere ad altri due trattamenti di post-processing: tintura e verniciatura. La tintura consente di ottenere un colore uniforme e semipermanente, anche nelle cerniere e nelle cavità interne, ma non è possibile utilizzare questa tecnica per schiarire una parte.

Tra i sistemi professionali per la tintura delle parti stampate in 3D citiamo DM60 di DyeMansion, una soluzione industriale ad alte prestazioni in grado di produrre parti colorate con una palette di colori molto ampia. La verniciatura, invece, garantisce maggiore controllo e personalizzazione, ma è un processo che richiede più interventi manuali e può subire danneggiamenti con l’abrasione o un uso intensivo.

Sei interessato a saperne di più?