Uno dei clienti di Lino3D è un’azienda locale che noleggia e vende yacht di lusso e ha avanzato la richiesta di produrre raccordi metallici per le maniglie degli armadietti a bordo.

In precedenza, questi componenti venivano acquistati da un fornitore in Cina, ma il cliente ha deciso di trovare soluzioni differenti e di non proseguire con gli ordini per due motivi principali: lunghi tempi di consegna e bassa qualità dei pezzi.

I ritardi erano spesso dovuti a problemi logistici doganali tra Cina e Grecia. Inoltre, la qualità scadente era probabilmente attribuibile all’uso di fresatrici convenzionali, che producevano raccordi più grandi rispetto alle dimensioni richieste (M4 o M5).

Dato l’elevato standard richiesto in termini di precisione dimensionale e tempi rapidi di consegna — e grazie alla competenza di Lino3D nella manifattura additiva — il cliente ha deciso di affidarsi a Lino3D per la produzione.

La soluzione

Poiché Lino3D dispone di diverse tecnologie di stampa additiva, ha subito identificato il sistema Desktop Metal Shop System™ come la soluzione ideale.

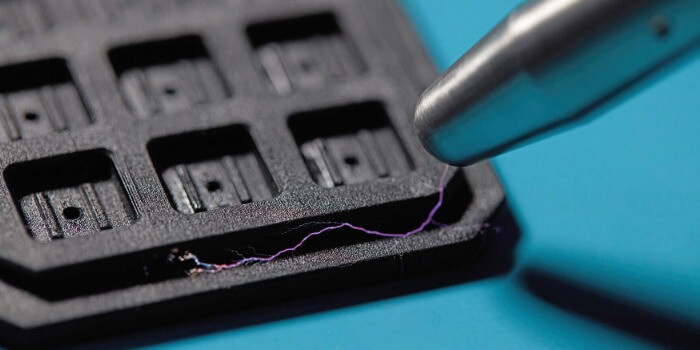

Si tratta di un sistema di binder jetting ad alta velocità e risoluzione, dotato di forno di essiccazione, stazione per la polvere, forno di sinterizzazione e software Live Sinter™.

Questo ha permesso a Lino3D di produrre i raccordi in acciaio inox 17-4 PH con elevata qualità e rapidità.

“Il binder jetting è la tecnologia più efficiente e rapida per stampare pezzi piccoli o medio-grandi con buona precisione. A differenza dei metodi tradizionali, richiede solo pochi grammi di polvere metallica per produrre lo stesso pezzo. Questo lo rende economicamente vantaggioso.” dice Michalis Bratsolias, Consulente tecnico per stampa 3D e sistemi di metrologia per Lino3D.