Pardini Armi è un’azienda specializzata nella produzione di armi sportive di alta precisione. Fondata nel 1976 da Giampiero Pardini, l’azienda ha sede a Lido di Camaiore, in Toscana. Pardini Armi è rinomata per la produzione di pistole sportive di alta qualità, conosciute in tutto il mondo per la loro precisione, affidabilità e innovazione tecnologica. Le pistole Pardini sono spesso utilizzate da atleti professionisti e olimpici e hanno vinto numerosi titoli e medaglie in competizioni internazionali. L’azienda si occupa esclusivamente di armi per uso sportivo e non produce armi da fuoco per scopi militari.

Nel 2022 ha introdotto nel proprio workflow la stampa 3D, scegliendo le stampanti a tecnologia SLS (Sinterizzazione Laser Selettiva) Fuse 1+ dell’azienda Formlabs.

Il primo approccio alla produzione additiva: stampa di caricatori

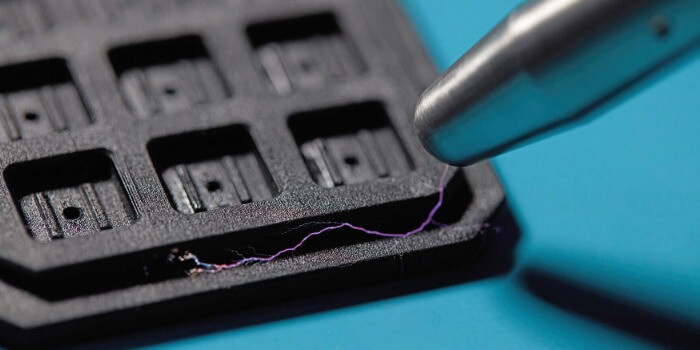

L’oggetto che ha spinto Giampiero Pardini a interessarsi alla stampa 3D è stato un caricatore realizzato da un suo dipendente con una stampante 3D amatoriale. Riconosciute subito le potenzialità della nuova tecnologia il signor Pardini si è rivolto a SolidManufacturing, azienda del gruppo SolidWorld Group e rivenditore Formlabs, che ha fatto diversi studi fino a realizzare il prodotto con la Fuse.

Utilizzando la tecnologia di stampa 3D additiva, un caricatore precedentemente prodotto con multiple parti di lamiera piegata e saldata è stato ottenuto con la stessa complessità in un unico pezzo. Ciò ha ridotto il tempo e il costo del lavoro umano, migliorando l’efficienza produttiva. La stampa 3D ha semplificato il processo, eliminando la necessità di lavorazioni aggiuntive e consentendo un risparmio significativo in termini di tempo e costi.

Stampa 3D per la mass customization: la calciatura

La “calciatura” di un’arma sportiva, come una carabina olimpionica, si riferisce alla parte dell’arma che viene tenuta contro la spalla dell’atleta durante l’utilizzo. È progettata per fornire comfort, stabilità e controllo durante lo sparo.

Solitamente, la calciatura è realizzata in materiale resistente come legno o materiale sintetico e viene modellata per adattarsi alla forma del corpo dell’atleta. Per questo può avere una forma anatomica, con rilievi o scanalature per adattarsi alla spalla e alle mani dell’utilizzatore.

La calciatura può essere regolabile in modo da permettere l’adattamento personalizzato per l’atleta, consentendo modifiche di lunghezza, altezza o angolazione per garantire una postura di tiro corretta e confortevole.

Una calciatura ben progettata è essenziale per garantire una corretta posizione di tiro, ridurre il rinculo dell’arma e migliorare la precisione complessiva.

Gli atleti di tiro sportivo spesso lavorano in stretta collaborazione con esperti di armi per personalizzare la calciatura in base alle proprie esigenze e preferenze, al fine di massimizzare le loro prestazioni durante le competizioni.

L’azienda ha ora cominciato ad affidarsi alla stampa 3D per realizzare la calciatura, sfruttando le potenzialità di personalizzazione che la tecnologia consente e di realizzare facilmente anche un solo pezzo a costi contenuti. Attualmente la Pardini Armi sta lavorando a stretto contatto con Formlabs e SolidManufacturing per integrare nel workflow di realizzazione della calciatura anche il rilevamento del corpo tramite scansione, consentendo una personalizzazione ancora maggiore.

In meno di un anno l’azienda è passata dall’acquistare la prima stampante Fuse al possederne quattro. Giampiero Pardini e i suoi dipendenti stanno ora esplorando nuovi materiali e nuove possibilità di integrazione della stampa 3D nel workflow aziendale, stampando parti più grandi e provando a realizzare nuove forme non producibili con i metodi tradizionali.

“La tecnologia SLS offre infinite potenzialità di applicazione nella produzione additiva, ma fino a pochi anni fa gli elevati costi la rendevano difficilmente integrabile per le aziende di piccole e medie dimensioni. Formlabs ha creato la Fuse per rispondere alle loro esigenze, offrendo un prodotto di buona qualità a un prezzo accessibile e facilmente scalabile”.

Ha dichiarato Luca Valentino Colmi, Product Engineer presso Formlabs, che ha aggiunto: “l’applicazione nella realizzazione dei caricatori è l’esempio di come la produzione additiva riduca la complessità della realizzazione, accorciando i tempi e consentendo di stampare nuovi modelli”.

“La nostra azienda ha deciso di affacciarsi al mondo delle stampanti 3D da circa un anno. Abbiamo contattato diverse aziende del settore e la nostra scelta si è indirizzata verso la tecnologia di Formlabs, di cui abbiamo avuto un buon riscontro anche grazie all’aiuto ed il supporto dei tecnici e siamo stati in grado di creare una buona collaborazione utile sia a noi che a loro per portare avanti lo sviluppo di questa tecnologia.

Al momento disponiamo di 4 stampanti Fuse 1+ che lavorano con due polimeri diversi e stanno funzionando al meglio. Siamo contenti di questa collaborazione e speriamo di portarla al meglio avanti nel tempo”.

Ha aggiunto Samuele Galeffi, Responsabile Stampa 3D presso Pardini Armi.

“Siamo molto soddisfatti dei risultati ottenuti da Pardini Armi che sono l’ennesima dimostrazione che la tecnologia SLS di Formlabs è un ottimo alleato per molte aziende manifatturiere nelle più svariate applicazioni. Il segmento delle attrezzature sportive, per esempio, è tra quelli che maggiormente possono trarre beneficio dalla produzione digitale in termini di velocità di immissione dei prodotti sul mercato, alleggerimento dei componenti e adozione di un processo più sostenibile”, ha raccontato Mirco Paltrinieri, Sales Manager di SolidManufacturing.

“Aiutare le aziende manifatturiere ad arricchire e ottimizzare la filiera con una produttività sempre più smart e digitalizzata è l’obiettivo di un Additive Manufacturing Partner come SolidManufacturing che come parte di SolidWorld Group può offrire ai clienti una soluzione completa che include anche scanner 3D, software di progettazione e per la fabbrica digitale”.