Fondata nel 1969, Preziosa Francesco Srl è un’azienda italiana leader nella fornitura di armadi in lamiera per contatori di gas e acqua, valvole di intercettazione, collettori di sistemi di riscaldamento, caldaie murali e sistemi di riduzione del gas, che opera prevalentemente al servizio dei settori energia, impianti civili e impianti industriali.

Avvalendosi della collaborazione con Additive Italia, ha esplorato la produzione additiva per parti di ricambio, riparazione e operazioni (MRO) per ridurre i tempi di approvvigionamento e i colli di bottiglia derivanti dalla lavorazione a CNC oltre che per ottenere un alleggerimento della massa parziale.

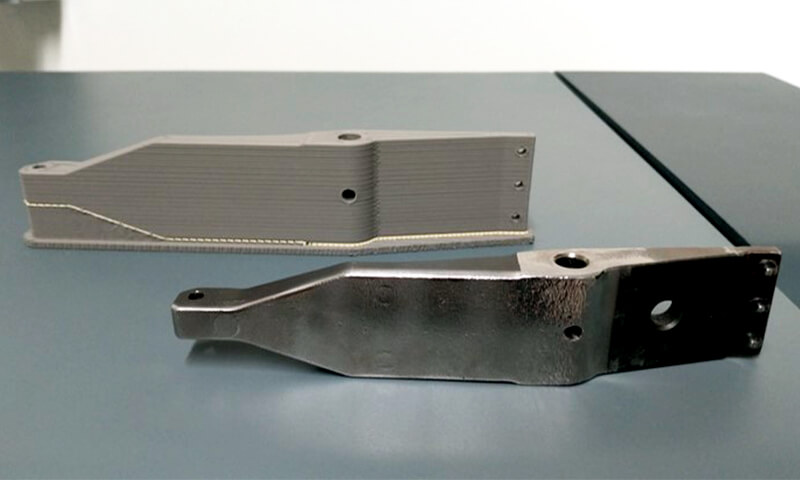

Le valutazioni hanno riguardato diversi componenti. Dapprima un supporto per molla parte di una pannellatrice; il componente, accoppiato ad un ingranaggio attraverso una molla, consente al braccio di ruotare. Con l’iter tradizionale l’azienda doveva attendere 7 giorni per ricevere il pezzo se disponibile o un tempo più lungo se fosse necessaria la lavorazione.

La realizzazione dello stesso componente con la tecnologia additiva in metallo della stampante 3D Desktop Metal Studio System ha evidenziato alcuni vantaggi importanti:

- Possibilità di modificare il design del componenete per ottenere una maggiore resistenza

- Lead time della parte ridotto: in 4 giorni sono stati prodotti 6 pezzi, pronti per essere montati nella macchina, senza ulteriori lavorazioni

- Costo inferiore del 75%

- Minore spreco di materiale rispetto al CNC

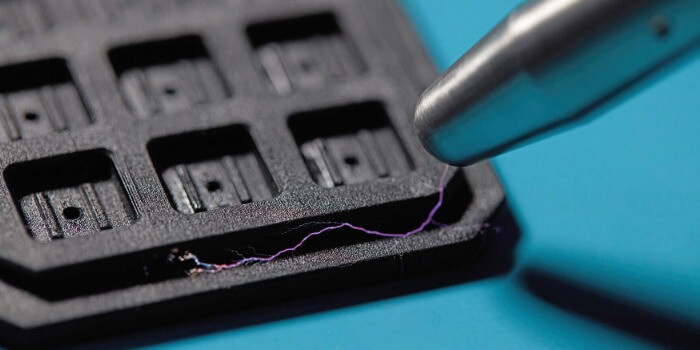

Successivamente sono stati realizzati quattro morsetti di blocco lamiera per punzonatrice che consentono di spostare le lamiere lungo la postazione di lavoro. Il componente veniva tipicamente tagliato da un blocco di metallo laminato a caldo e poi lavorato a CNC. Tempo richiesto per la consegna: oltre 2 settimane.

Grazie alla produzione additiva con stampa 3D metallo di Desktop Metal Studio System sono stati ottenuti significativi vantaggi:

- Più leggero: sfuttando la capicità nativa della stampante 3D metallo Studio System di generare un riempimento alleggerito dei pezzi senza pregiudicarne la resistenza, la massa è stata ridotta del 17%. Il prossimo passo sarà applicare l’ottimizzazione della topologia per un’ulteriore riduzione della massa.

- Lead time dimezzato: per avere il componente pronto sono serviti 7 giorni rispetto alle oltre 2 settimane iniziali

- Più economico: il costo del pezzo si è rivelato inferiore del 36%

- Meno spreco di materiale rispetto alla lavorazione CNC.